職場(工場現場、オフィス)では、日々の生産や業務が優先され、改善・改革活動が後回しになっていませんか?

企業は、継続成長するために様々なことに取り組む必要があります。生き残りや成長するためのトップビジョンを明確にして、

製品を企画・開発・商品化し、顧客開拓を行い、そして生産ライン・販売・保守へと繋げていかなければなりません。

生産ラインでは、工法・設備・製造技術・品質保証技術などの固有技術の強化検討が必用となります。

また、生産管理システム、生産方式の改良・革新などを追及し続けていく必要があります。

また、企業の存在は、人の存在で成り立ちますので組織の活性化や個人個人の働き甲斐を改善していく必要があります。

階層別の教育プログラムの導入や安全教育、コンプライアンス教育、改善提案活動などの“制度や活動”の新規設置や改良が重要です。

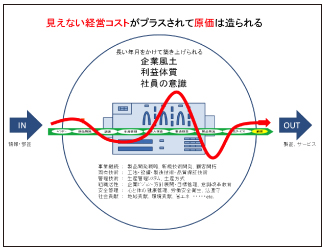

企業は、前述したように多くの

“実施すべきこと”に対応していく必用があります。

時の経過とともに、対応の仕方やレベルに応じた

企業風土や企業の将来性/利益体質/社員の意識 が築きあげられます。

そして、企業では見えない経営コスト

(理想通りにまた想い通りにいかないために発生するコスト)が発生しますが、

その大きさは、企業が実施すべき対応の仕方で異なってきます。

どんな企業も、100%良しとか完璧はありません。見えない経営コストを徹底的に見える化し、そして削減して強い経営体質、工場体質を追及し続けることが重要であると考えています。

生年月日: 昭和30年5月12日 金沢市生まれ

出身校 : 金沢大学工学部精密工学科 (昭和53年卒)

IT系企業で生産技術を主体に35年間勤務。

この間、

- ・【コンサルティング】 関係会社、中小企業への生産革新指導

- ・【生産効率改善】 生産革新、IE改善、自動化設備開発

- ・【人材育成・社風改善】 3S推進、ショップ制立上げ、社内技能資格制度制定・運営

- ・【工場環境改善】 工場統合支援、省エネ推進、クリン環境構築

- ・【営業支援】 社外からの開発・製造受託開拓

特に、生産革新活動では、15年間改善事務局を担当。

現場改善を中心に、リードタイム短縮(在庫削減)、工数・残業・人員削減、スペース削減を

目的に以下内容を実施してきた。

- ・装置系の組立工程 : セル生産化、混流ライン化

- ・電子部品製造工程 : シングル段取り化、自動搬送型整流化ライン構築

- ・電子部品倉庫工程 : IE改善による工数、残業、人員削減

- ・板金工場 : 後補充型生産方式への改革

- ・調達業務 : かんばん納品システム構築による欠品レス化

- ・ソフト媒体出荷工程 : 計画生産から受注生産化による製品在庫削減、人員、スペース削減

- ・受入~入庫工程 : 入庫までのリードタイム短縮

その後、ものづくり企業の皆様のお役に立てることを夢に、気持ちが燃えた58歳で独立開業。

気持ちは青春・現役。モットーは、 誠心誠意。

チエ・実績・経験を生かし、工場やオフィースの改善改革のご支援をさせていただいています。